产品知识行业新闻

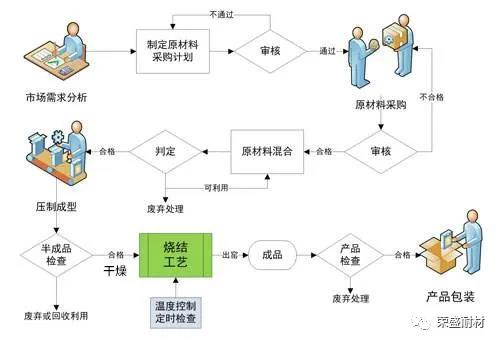

产品知识行业新闻定形耐火材料的生产工艺流程大概可分为以下13步:

定形耐火材料生产工艺流程

1、购进原材料

由于耐火材料生产规模大、产量高、品种多,主要原材料来源比较广。在原料购进之前,必须由采购部和技术部对供货厂家进行考察,主要考察供货厂家的产品质量、供货能力、企业资质等,从中选出几家作为业务对象,定点供货并且每次供货前都要先取样化验合格后,通知供货厂家按所取标样供货。原料进厂之后,首先由技术部门专职原料验收员进行验收,并取样化验,出具检验报告单后,方可投入使用。

2、检验原材料

对于检验合格的原料,在投入使用前,还必须要通过人工检验,将原料中的熔熘、低熔物全部剔除,分堆分级堆放,然后由技术部验收,合格者投入使用,不合格返工重选,直至合格。

3、粉碎原材料

选好的的原料必须严格按工艺规程要求进行粉碎程序,各种物质料度必须符合工艺要求,不合格的荣盛耐材不允许流入下道工序。

4、准确计量

规定计量器具每三个月由计量部门进行校正一次, 班前由计量员对所用的电子称校对一次,荣盛耐材度必须达到98%以上。计量员全部经过培训,颁发上岗证后进行计量,无证不准操作计量器具。除此之外,由技术部门安排不定期抽查,发现计量不准确,该批料重新翻工,直至合格。

5、混炼(搅拌)

必须按工艺规定进行(结合剂、添加剂、水、粗料、细料按工艺进行)。同时要检查所用水是否纯净,化学结合剂配置加入量必须准确,混炼时间必须保证。

6、困料

混炼后的泥料,必须按工艺要求进行困料,困料后进行二次混炼,补充结合剂,然后方可投入成型。

7、成型

必须按内控标准组织生产,按照内控标准严格控制误差,每个机台都专门配有一名专职质检员,进行量尺,打上标记,质检员巡回抽查,各机台质检员相互抽检,使半成品合格率必须达到99.9%。

8、干燥

检验合格的半成品必须当班按工艺要求和干燥制度进行干燥(干燥后的半成品残存水分必须小于1%,并有一定的机械强度)。干燥好的半成品由技术员进行检验,严禁不合格的半成品流入下道工序(如残存水份、强度、体密), 若不合格,不准装窑。

9、装窑

装窑时必须按照平、稳、直的原则。

10、烧成

必须按工艺规程的升温曲线进行烧成,温度误差不得超过20摄氏度。

11、出窑检验

成品烧成后按要求出窑检验,成品合格率须达到98%以上。

12、存放

成品出窑后进行验收,然后清扫、打号,码垛要整齐。

13、包装

成品验收后,可按要求进行包装。包装时,要轻拿轻放,捆扎绳要整齐,每个砖种要做好标记,经检验员验收包装合格后,方可出厂。

我公司主营产品有高铝砖、粘土砖、莫来石砖、莫来石浇注料 轻质保温砖、耐磨浇注料、刚玉浇注料、低水泥高强浇注料、防渗料、自流料、耐磨可塑料、耐火球和各种牌号的耐火水泥等定形和不定形耐火材料