产品知识行业新闻

产品知识行业新闻 利用自制复合胶结剂和颗粒浇注工艺制得了在1500℃下烧成的莫来石结合刚玉砖制品、这种制品冷态强度优于高温烧成的制品,其他性能与高温烧成制品相当。具有工业推广价值。

莫来石结合的刚玉制品已在高温窑炉中广泛应用,目前,其生产办法一般采用在基质部分加入高纯粘土以形成莫来石结合相。这种方法不仅对粘土质量要求很高,而且仍然需要1700℃以上的高温才能较好的烧结,国内外都层报道以磷酸盐做结合剂,但是,磷酸盐复杂的高温相变化及高温下的分解使其性能受到了影响。各种加入剂往往又形成液相而限制了其高温使用性能。荣盛耐材理想的方法是使结合相为牢固结合的纯莫来石相。在这方面,国外一些学者采用含硅粘结剂作了一些工作,一般采用硅溶液或硅酸乙酯、这些结合剂价格昂贵,限制了其广泛应用,而且性能也不易调节。为此,我们荣盛采用自己配制的复合胶结剂作为结合剂制作了能在1500℃下烧结良好的莫来石结合刚玉制品,其性能优良,自制复合胶结剂成本仅为白刚玉的十分之一,具有工业推广价值。

我们自己配制的复合胶结剂中,SiO2和Al2O3的比例符合于形成莫来石的组成比,并加有少量促进莫来石生成的加入物。复合胶结剂分为A、B两种、其中B胶的常温凝固性能较好,可以使制品的坯体具有较高的强度。

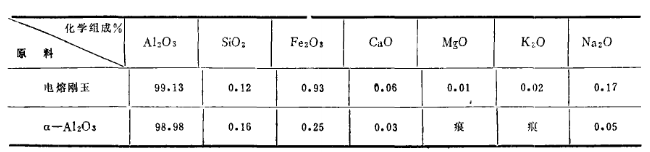

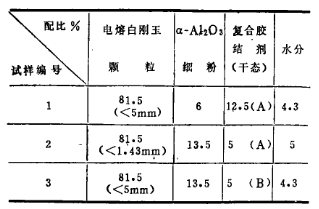

试验所用的颗粒为电熔白刚玉,细粉部分为α-Al2O3,它们的化学组成列于表1、电熔白刚玉破碎成<5mm和<1.43mm两种颗粒、α-Al2O3磨成<0.088mm的细粉 按表二的配比制作了三种试样。

表一 原料化学组成

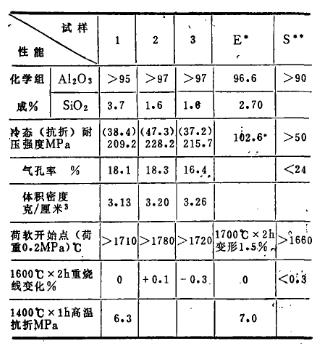

试样配好经混合后,用颗粒浇注法制成25×25×140(mm)的试样和36×50(mm)的试样。干燥(110℃×12h)后在1500℃×3h下烧成、对三种试样的性能进行了测定并与英国和苏联的同类产品性能做比较,结果列于表三。

由表三可见:三种试样的性能与所列的国外同类产品接近,而冷态抗折和耐压强度则显然高得多。同时,复合胶结剂的加入量和临界粒度的变化对强度的影响也不大,采用B胶比用A胶的试样重烧线变化大一些,但仍在允许范围之内,但是这些试样的烧成温度下降了约200℃,这就使我们有可能在普通高铝砖的窑炉中烧结莫来石结合刚玉砖,可以大大降低能源和生产成本,具有良好的工业应用前景。

为了探讨复合结合剂在莫来石结合刚玉砖中所起的作用,我们对1#试样1500℃×3h烧后和1000℃×3h烧后的样块作了电镜分析,其图像如图1和图2所示;

图1 生坯在1500℃×3h烧后的电镜图像

由图1可见,刚玉颗粒之间由发育良好、紧密结合的莫来石相结合在一起。这就较好的解释了其低温烧后具有高的冷态强度是由于生成莫来石的反应烧结所致,而且由于复合胶结剂中Al2O3和SiO2处于高活性状态,又有促进剂加入物的影响,其形成莫来石温度应该是较低的。

为了探索莫来石在复合胶结剂中形成的温度,我们作了如下试验,对1#试样的生坯分别以800℃×3h,1000℃×3h和1350℃×3h烧后测其冷态强度,结果如下:

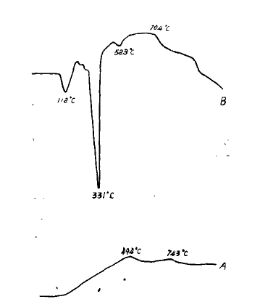

由上述数据中冷态强度的突变可以认为:莫来石约在1000℃时形成,这也可以用热力学计算加以证明,例如γ-Al2O3与无定形SiO2之间形成莫来石的△G900k已为-38.2千焦。而α-Al2O3与无定形SiO2之间形成莫来石的△G1100k则为-0.26千焦。也就是说,α和γ-Al2O3只要充分活化后满足动力学条件,则分别可以在827℃和327℃就能形成莫来石了。但是由图2的1000℃×3h烧后的试样中并不能观察到晶态莫来石的存在,对此,我们认为:在如此低的温度下,虽然莫来石可以形成,但由于扩散量很小,所以形成的初生态或非化学计算莫来石并不能长大成为足以观察到的莫来石晶体,但却已发挥了其较大的结合强度,为了进一步证实我们这一推测,我们对A、B两种复合胶结剂分别作了差热分析、其差热曲线如图3所示;

图3 A、B两种复合胶结剂的差热分析曲线

由图3可以看到;B胶的常温凝固性能是由于形成了三水铝石(331℃峰)和勃姆石溶胶(523℃峰)之故,同时,A、B胶的差热曲线分别由743℃和704℃开始下降、我们认为:这就是非化学计量莫来石形成的开始温度。而两种胶开始形成莫来石温度的差别可以认为是由于A胶中的Al2O3以α-Al2O3状态存在,而B胶中则由三水铝石和勃姆石溶胶分解后以γ-Al2O3形态存在所致。

结论

自己配制的复合胶结剂可以使传统上需要1700℃烧成的莫来石结合刚玉砖制品的烧成温度降到1500℃制品的性能与高温烧成制品相近,还具有特别高的冷态抗折和耐压强度。

自制复合胶结剂价格低廉,仅相当于白刚玉原料价格的十分之一,由于降低烧结温度,不仅可以节能和降低成本,而且可以使这类制品在普通烧高铝砖的窑中烧成,具有工业推广价值。

复合胶结剂的结合机理;我们通过初步研究认为是由于较低的温度下形成非化学计量莫来石所致。