行业新闻

行业新闻炉膛是由炉墙包围起来供燃料燃烧的立体空间。炉膛的作用是保证燃料尽可能地燃尽,并使炉膛出口烟气温度冷却到对流受热面安全工作允许的温度。传统的工业窑炉炉膛砌筑不但技术难度高,施工复杂,维修起来也不方面,因此如何运用一种新的整体窑炉炉膛砌筑方法,成了企业更加关心的问题。本文由荣盛窑炉耐材厂家以铝液混合保持炉炉膛砌筑为例作以深度分析。

铝液混合保持炉是电解铝企业铝锭铸造车间的主要设备,它的主要功能是盛装电解车间原铝液。铝液在混合保持炉中经过混合、搅拌、 澄清、除渣等过程,得到成分均匀的铝液。混合保持炉还具有对铝液升温、保温的作业。铝液混合保持炉主要由炉体(炉膛)和电控加热系统 两大部分组成,炉体由钢结构外壳和耐火材料组成的炉衬组成。

首先是传统工业窑炉砌筑技术的缺陷

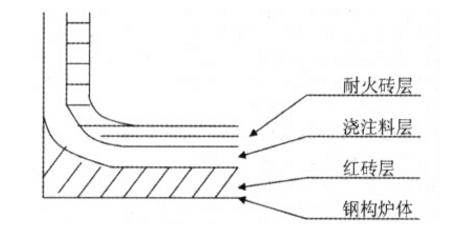

原保持炉耐火砖砌筑示意图

(1)耐火砖缝无法保证,铝液容易渗漏。耐火砖在砌筑过程中砖缝 无法百分之百保证。铝的熔点为660°C,电解原铝液进入混合保持炉时温度在800°C左右,与铝液接触、开合炉盖温度变化导致的热胀冷缩会 加剧耐火砖砖缝开缝,导致铝液渗漏。

(2)耐火砖破损不易修补。受高温铝液的热冲蚀以及降温清炉等影响,耐火砖容易破损、脱落。破损或脱落的耐火砖不易修补,如将破损部位用新的耐火砖修补,由于旧耐火砖受高温铝液烧结作用内部结 构发生变化,新耐火砖很难和旧砖完全结合在一起。此前尝试过进行类似修补,但新耐火砖经过使用不足四周就全部脱落。

(3)寿命断、费用高。传统砌筑方式混合保持炉外层耐火砖与铝水直接接触,铝液从砖缝火破损处渗入耐火层内部,铝与耐火材料热胀冷缩系数不同,加剧耐火层的开裂和破损而造成恶性循环,荣盛耐材终导致整个炉体受内应力影响开裂变形,严重影响混合保持炉的寿命。同时由于耐火砖价格较高,砌筑工期长、要求高、施工费用大,导致保持炉造价较高。

新型炉膛整体浇筑技术研究与应用

为克服传统工业窑炉砌筑技术的缺陷,结合铝液混合保持炉的实际,采用炉膛无缝整体浇筑技术。

(1)可行性研究。整体无缝浇筑必须克服的是浇筑料能够达到铝液要求的耐高温要求。耐火砖是己经高温烧结耐高温性能较好一般在1200°C以上,而浇注料耐高温性能较低,但结合铝液保持炉的使用要求。

选用耐高温性能好的浇注料,同时在浇筑完成后适当调高烘炉温度和烘炉时间能够进一步将浇注料的耐高温性能提高,达到900左右。

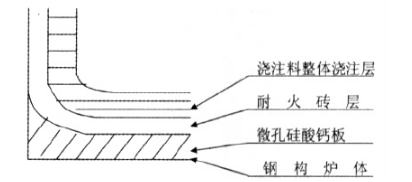

(2)炉膛无缝整体浇注技术。将保持耐火材料与铝水的直接接触的荣盛耐材外层耐火砖层改为浇注料整体浇注一次成型,浇注料凝固后整个浇注层成为一个整体。为确保保温效果必须改变耐火材料,用保温效果更好的微孔硅酸钙板替代红砖。保持炉在砌筑时使用的耐火材料由内层至外层分别是微孔硅酸钙板,耐火砖和重质浇注料。同时在炉膛内部焊接不锈钢铆钉,浇筑时将铆钉浇筑在炉膛内,以确保浇注料结合强度。

炉膛无缝整体浇筑示意图

采用整体浇筑技术性能的优点:

(1)一次成型,无缝浇筑。炉膛无缝整体浇注确保了炉膛为一整体,铝液不会渗入耐火材料内部。杜绝了因耐火砖缝导致的混合保持炉性能下降。

(2)易于修补。耐火浇注料在使用过程中如出现破损,可以将破损处浇筑料去除,并适当扩大到漏出不锈钢固定铆钉,然后重新浇筑浇注料。由于有固定铆钉结合砌筑的浇注料可以和原有浇注料紧密结合。

(3)寿命长、费用低。由于上述原因,从根本上确保了混合保持炉的使用寿命。

炉膛无缝整体砌筑技术能够满足盛装铝液的要求,与传统工业窑炉砌筑技术相比,施工简单、维修方便、可以有效延长使用寿命,降低砌筑成本。